布表に表現したい色の数だけ型版をつくり、その一色ごとに調色した色を印捺するアナログプリントは、点による色柄の表現とは異なって、色ごとに専用の型版を用いていることで、すっきりとした色際や深い色などが表現できます。

また、カラートーンやセロファンの色紙を重ね合わせた時にできるような、重なりあった部分に新たな色が生まれる表現も可能です、そして重なり合わせることによりボリューム感も表現しやすく。製版からプリントまで専門の技術をもった人間が多く携わるため、つくり手の独自の感性が製品にあらわれ、深みや味がでます。

デジタルプリントでは現状粒子の大きい金色・銀色・パールなどの染料は使用できませんが、アナログプリントではそういう制約がないのも特徴です。

デジタルデータを忠実に生地上で再現します。従来の色数や大きさに囚われない自由なデザイン表現が可能となります。また版による型ズレなどがおこらない高品質なプリント製品を得ることができます。

カラースキャナの活用により紙や布・写真などから図案データを作製したり、各種グラフィックソフト(フォトショップやイラストレーターなど)によるデザイン展開も簡単にできます。製版工程を省けるため短納期対応に優れ、小ロットから大ロット生産まで幅広く対応できます。

また、プリンターへのインク供給はオンデマンド方式で、必要な分だけ使用でき廃液がないなど自然にやさしいエコな生産システムです。

準備 - 仕事の良し悪しは準備で決まる –

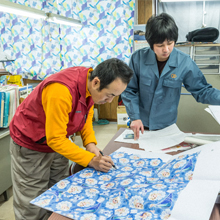

1.柄出し・型確認作業

捺染するための型を作製します。図案を元に色分解して指示を出し、納品された後も、ズレやキズなどがないか確認をします。

2-a. 配色 (アナログ)

目で色をあわせます。熟練の技が必要となり、数々の色を見てきた職人たちは、自らの感覚を頼りに染料を調合します。

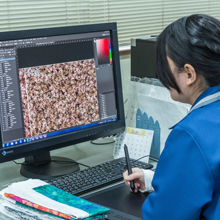

2-b. 配色 (デジタル)

先進の技術を駆使してデータの色を変化させ、的確に生地に再現し、お客様の希望に沿った配色に近づけます。

3. マス取り

配色の作った染料の配合で、お客様に本番捺染前の最終確認をお願いするためのマス見本生地を刷ります。

生地(原反)の投入 -まずは素材を揃えることから-

4.プリントする生地を入荷

生機<きばた>(何も施されていない黄色の生地)として搬送されてくる。次の工程でこの黄色を真っ白に仕上げます。

5.晒<さらし>

生地にプリントするための下準備。【毛焼き】→【糊抜き・精錬】→【漂白】 という手順を踏んで、生地を白く仕上げます。

6.シルケット加工

アルカリ処理を施します。生地の光沢を出したり、収縮率が良くなり、シワがとれるなどの効果があります。

7.巾だし

両端をピンで固定し、生地を引っ張りながら伸ばすことで、生地巾と生地目を矯正します。

生地(原反)の投入 -色を乗せていく工程-

8-a. スクリーンプリント

シルクスクリーン型を使用するプリント手法。色数は多いもので19色刷りに対応しています。

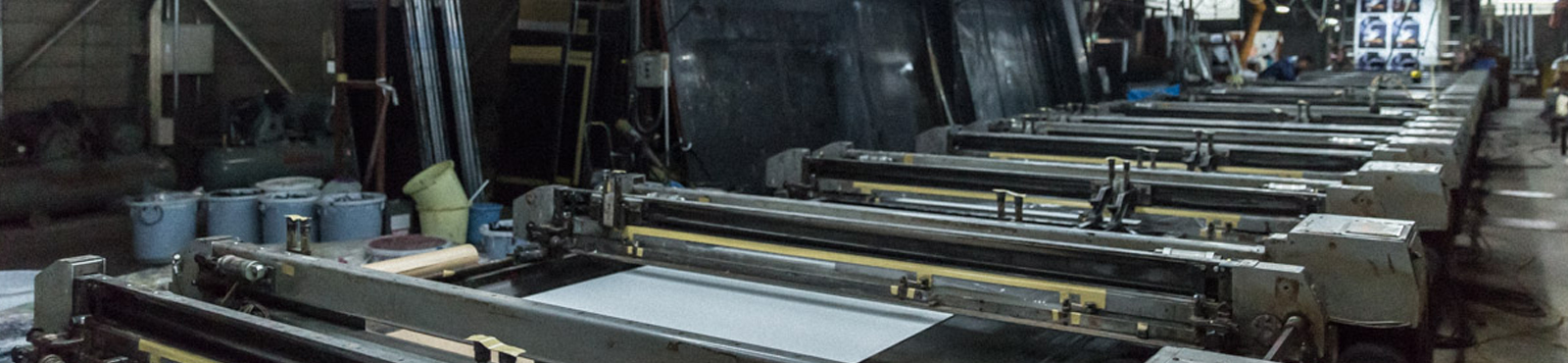

8-b. ロータリープリント

ロール状のハイメッシュシリンダーを用いた印捺システムのプリント機。

8-c. 無地染め

マングルで染液をしぼり、生地に均一に付着させて、全体をムラなく染めます。

8-d.インクジェットプリント

ヘッドに組み込まれたノズルから、必要な量のインクを吹き付けるプリント手法。

※染料糊(のり)について

捺染用の染料糊は3種類あります。それぞれの染料糊の概要については以下のとおりです。

[反応染料]

工場内にある自動調液装置により、必要な色・量を作成します。染料と繊維間に共有結合が生成して染色されるしくみです。特徴としては、染色堅牢度が優れている、鮮明な色相で染色される、などです。綿やシルクの素材に使用されます。

[スレン染料]

元々水に溶けないのですが、還元して水溶性にし、その状態で繊維に吸着させた後、これを空気中にさらし酸化させてもとの不溶性染料に戻します。特徴としては、渋めのダークトーン、日光、洗濯に非常に強い、などです。主に綿素材に使用されます。

[分散染料]

水に不溶の染料を分散剤の存在で水に微粒子分散します。特徴としては、耐光堅牢度に強いことで、車用のシートなどの用途で使用されることが多いです。主に、ポリエステル素材に使用されます。

[顔料]

バインダーと染料を混ぜ合わせ、生地の上に接着させて、色をつけます。特徴としては、どのような素材でもプリント可能であること、ロゴや、細い線をシャープに表現できることです。

色を乗せたらサウナと風呂に

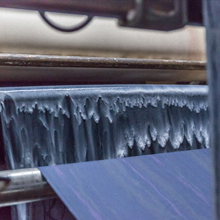

9.蒸熱・水洗

蒸熱により、生地を蒸して染料と生地を固着させます。その後、水洗工程により、生地に未固着の染料を洗い落とします。

10.樹脂加工

生地目、生地巾を調整する工程。商品にあわせて柔軟剤を付与します。風合い調整や機能性加工を施したりする場合もあります。

11.目詰め加工

通気度調整とツヤ出しを行う工程。羽毛布団の中綿が吹き出さないように、羽毛吹き出し防止加工を施します。

12.風合加工 -企業秘密!-

特殊な機械数台を生地・用途などによって使い分け、組み合わせたりしながら、独特の風合いを作り上げます。

13.検反

最終チェックの工程。少しのキズや捺染ズレ、色違いなどに注意して、すべて熟練の職人の目で、最終チェックを行います。

14.製品出荷

製品の各データをコンピュータ上に保存し、梱包ラインによって自動包装し、お客様の元へと、製品が出荷されます。